公司动态

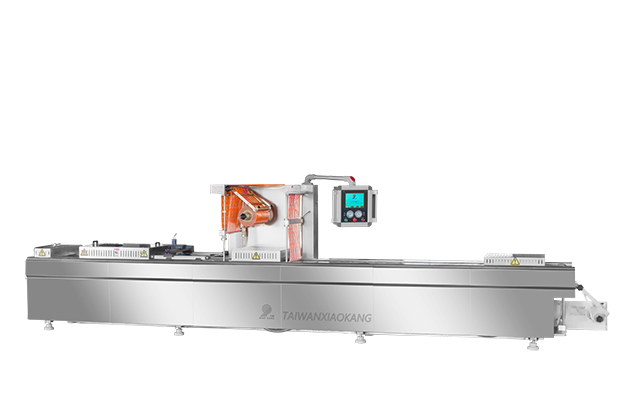

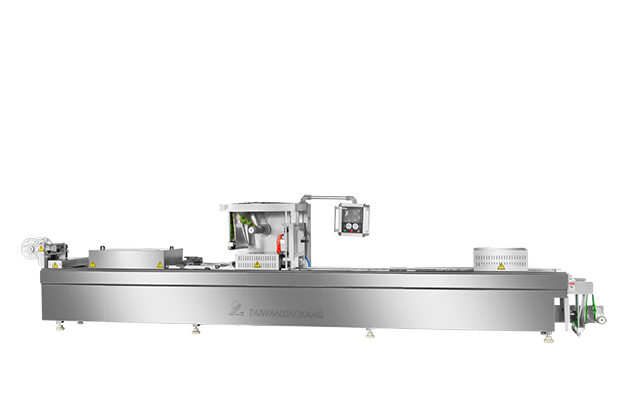

产品展示

国产三级片小视频网站 封盒真空包装机的生产效率提升策略探析

发表时间:2025-05-29封盒真空包装机在食品、医药等领域应用广泛,其生产效率直接影响企业产能与成本。提升设备效率需从硬件优化、流程再造与人员管理三方面协同推进。

硬件升级是效率提升的基础。核心部件真空泵的选择至关重要,采用德国原装进口泵或高性能合资泵,可显著缩短抽真空时间,其极限真空度与噪音控制能力较国产泵提升30%以上。同时,优化真空室空间利用率,通过定制化模具设计使包装物排列密度提升20%,减少无效空气抽取量。此外,引入高精度传感器与智能控制系统,可实现抽真空时间、封口温度的动态自适应调节,避免过度包装导致的效率损耗。

流程再造是效率突破的关键。采用多工位并行作业模式,将装盒、抽真空、封口工序拆分至独立工位,配合机械臂实现物料流转自动化,可使单机产能提升50%。引入模块化设计理念,通过快速更换热封条、真空室等标准组件,实现不同规格产品的柔性切换,减少设备调试时间。同时,建立预防性维护体系,通过振动监测、温度预警等数字化手段,将设备故障率降低40%。

人员管理是效率保障的核心。建立三级培训体系,涵盖设备操作、日常点检、应急处理等模块,使操作人员技能达标率提升至95%以上。推行"一人多机"管理模式,通过技能矩阵认证培养复合型人才,配合绩效考核机制激发员工效能。此外,建立设备效率看板,实时监控OEE(设备综合效率)指标,形成PDCA持续改进闭环。

通过硬件、流程、人员的三维协同,封盒真空包装机生产效率可实现系统性提升。某食品企业实践表明,采用上述策略后,单机日产能从1200盒提升至2000盒,设备综合效率提高至85%,为企业赢得显著竞争优势。